极坐标摆线齿轮精度测量方法的研究

摆线齿轮是高精度减速器中关键零部件之一,摆线齿轮测量也是行业研究的重点。本文以极坐标原理的摆线齿轮测量仪为基础,研究了摆线齿轮测量的方法。通过摆线测量仪的高精度、高刚性测头对摆线齿轮整周快速扫描、等回转间距数据采集,采用“最小二乘”对称中线数据处理方式确定所测摆线齿轮角向,进行测量数据数据处理,通过与理论轮廓、设计齿廓进行对比处理误差,进而讨论了涉及摆线齿轮的各项误差项目的定义及表达方式,比较全面的论述了摆线齿轮测量原理及遇到的关键问题,以精度项目指标表达出摆线齿轮的精度情况。

摆线齿轮作为摆线减速器关键零部件,其制造精度直接影响到减速机的传动质量。特别是新兴的机器人关节RV减速机更是目前齿轮行业热门研究对象,对摆线齿轮的制造精度具有更高的要求。摆线齿轮传动与圆柱齿轮不同,为摆线减速机或RV减速机的传动精度,提高传动效率,减小背隙,摆线齿轮本身的修形非常重要,所以在制造过程中,控制修形量是重要的工作。而控制修形首先要精确对摆线的齿廓进行精确测量。摆线齿轮测量是目前行业面临的一个新的技术问题。由于摆线齿轮相应的精度标准相对落后,市场上也未见针对摆线齿轮测量的专用量仪,其误差项目的表达方式也未得到行业统一和认可,国外在三坐标测量机、齿轮量仪上测量摆线齿轮,只是把摆线齿轮作为一种通用轮廓进行测量,并不能全面的反映摆线齿轮的精度本质,对评价摆线齿轮精度并无实际意义。

由于摆线齿轮齿形属于复杂曲面,设计“修形量”属于企业的核心“秘密”,加工方法从展成磨削到成型磨削,影响摆线齿轮加工精度的因素很多,加工误差不仅要考虑砂轮、机床等带来的制造误差,更应该对应设计修形来评定加工误差。为解决摆线齿轮测量问题,精达测量仪器有限公司,在老师多年研究摆线齿轮测量的基础上,并与河南科技大学合作,针对测量方法进行多年研究。本文提出一种基于极坐标方法的摆线齿轮测量方案,并重点讨论相应误差处理方法及各项误差项目的定义表达方式。

摆线齿轮作为一个回转体零件,所有传动及测量理论均是基于回转体转动建立的传动理论,本文提出以下问题,并提出相应观点:

摆线齿轮在测量仪器上的定位问题,是解决摆线齿轮的制造基准,使用基准和测量基准之间关系首先遇到的问题。

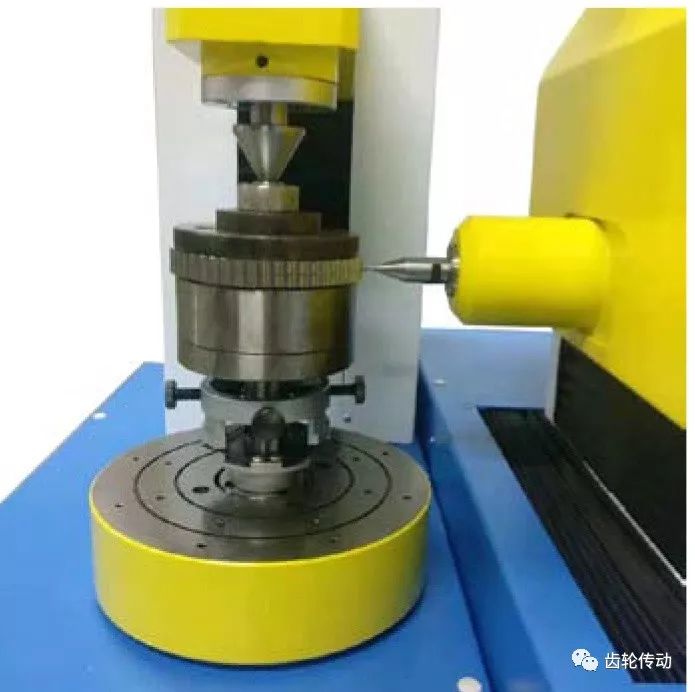

对于摆线减速机及大部分液压马达中的摆线齿轮测量,由于摆线齿轮传动是以其中心回转进行工作,以其中心孔通过定位卡具或者配备芯轴在仪器上进行测量没有问题。但对于“RV”摆线齿轮传动中的摆线齿轮,其最大的不同是中心孔只是普通的加工基准或起到减重作用,摆线齿轮真正工作的是三个均匀分布的“曲轴孔”,我们认为,对于这三个重要的“曲轴孔”的形位误差,直径等的精密测量是摆线齿轮测量的必要前提条件,在三坐标等很多仪器上可以很方便的完成测量。但是,摆线齿轮测量的定位应结合摆线齿轮磨加工的定位卡具一起在仪器上进行测量如图1所示,才能测量与加工基准的一致,对摆线齿轮研究“修形”才有意义,所以我们针对“RV”摆线齿轮的测量仪器设置了上下顶尖系统,而摆线减速机摆线齿轮的测量则通过磨削摆线齿轮所使用的精确定心的工装进行定位如图1所示,保障测量基准与加工基准的一致。

1) 虽然带转台的三坐标测量机、齿轮测量中心等测量仪器原理上完全满足测量的需求,但是从技术上来说,三坐标测量机由于空间误差较大,精度满足不了测量要求,而齿轮测量中心由于其测头系统主要是满足圆柱齿轮测量问题的设计,而且圆柱齿轮(包括齿轮刀具等)的测量方向与极坐标不同,而采用极坐标在齿面扫描测量时,由于仪器测针本身刚性较差,在摆线齿轮极坐标测量过程中侧向刚性变形是一个很大问题,测量结果会由于侧向摩擦造成很大误差,虽然我们齿轮测量中心也开发了“摆线齿轮”测量模块,并且在贵州群建一台齿轮测量中心上得到应用,但是推荐方案。当然如果是仅测量摆线齿致轮廓的情况除外;

2) 专门设计的摆线齿轮测量专机,包括机械系统、数控系统和测量系统三部分。机械系统作为齿轮测量中心的主体,包括四个坐标轴:切向轴X、径向轴Y和垂直轴三个方向的直线轴,以及旋转主轴Φ。这里对极坐标测量系统仍增加一个额外的切向X坐标轴,并不参与测量过程,但是测量之前在仪器标定、建立精确的测头测量线通过回转轴心方面起到关键作用,是必不可少的设计。专机主要在测头方面进行设计,保障测头侧向高刚性、测量方向灵活、稳定可靠。图2、图3分别是对应RV摆线齿轮和普通摆线减速机摆线齿轮而设计的两种仪器。

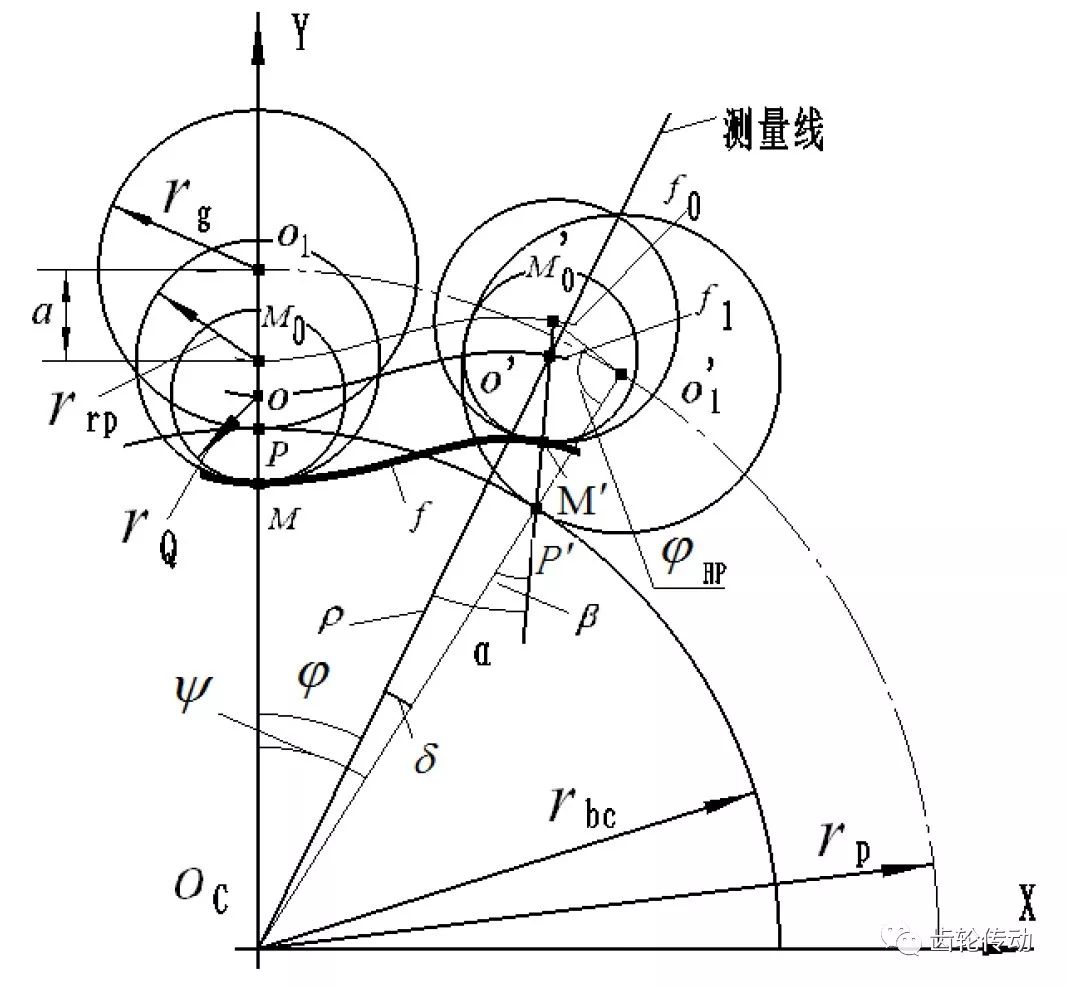

本测量方法不起始测量,在摆线度的数据采集。这样简化了测量过程,加快测量速度。对采集的数据,需要首先采取以“最小二乘”对称中线数据处理方式确定首个摆线齿的中心。通过采集数据进行计算并与理论摆线、设计摆线的齿廓进行对比,得到摆线齿轮误差。摆线齿轮测量的测头轨迹曲线是理论短幅外摆线的等距曲线所示。

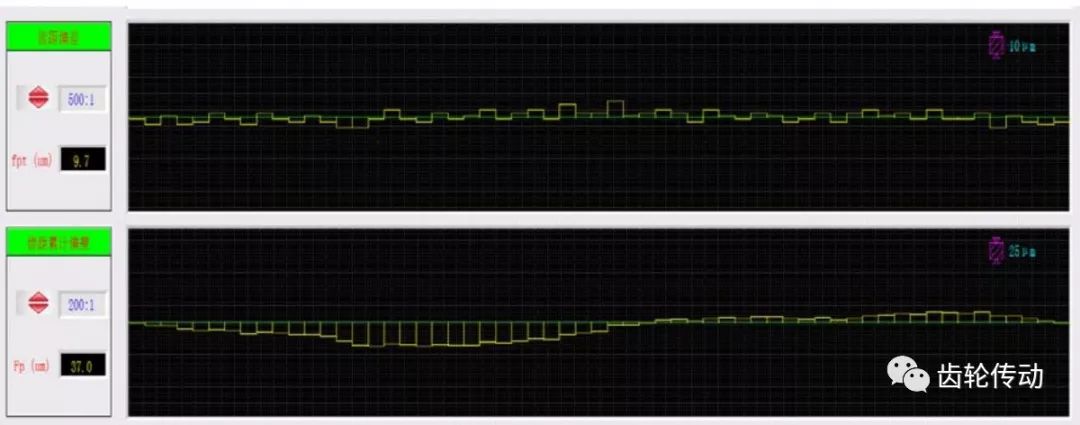

摆线齿轮测量仪通过由极坐标测量结合计算机密集采样的测量原理,可以快速的得到摆线齿轮整周的径向误差曲线,处理得到截面综合总偏差,截面综合总偏差表示摆线齿轮整转的误差情况,实践中可以快速判断摆线齿轮的加工情况,结果如图5所示。

第一种是参照圆柱齿轮的概念,从截面综合总误差中提取4个单齿进行分析,参照采用圆柱齿轮齿廓的概念,分离出齿廓总误差、形状误差、角度误差,需要说明的是误差曲线误差方向是与设计齿廓的差值,而长度方向是以一齿360度的等啮合角进行评定,误差曲线所示。

第二种是针对典型一个齿进行表达,考虑到摆线齿轮修形的重要性,专门定义了针对摆线修形的误差分析方案,对任意一个齿,通过将极坐标转换成直角坐标进行分析,直观给出理论摆线轮廓,给定修形量(等距、移距、转角或直接按照坐标点给定的误差曲线修形表格)后的设计轮廓,以及在设计轮廓为基准的加工误差曲线,该修形误差曲线,将理论、设计齿廓、加工误差等几个方面的关系清晰表达出来,方便摆线齿轮传动的分析。测量结果如图7所示,其中紫色曲线为以摆线齿轮为进行的理论曲线,蓝色曲线为摆线齿轮后的理论曲线,曲线为测量误差曲线。

本文给出的摆线齿距误差定义,与圆柱齿轮不同,也不符合早期的摆线齿轮精度标准中摆线齿轮齿距误差定义。本文将摆线°啮合角对应的一个“完整齿”作为一个齿处理,不分左右齿面,主要从以下几点考虑:

2) 从工作原理考虑,整个齿参与啮合过程,并且研究“修形”也是针对整个齿面进行讨论;

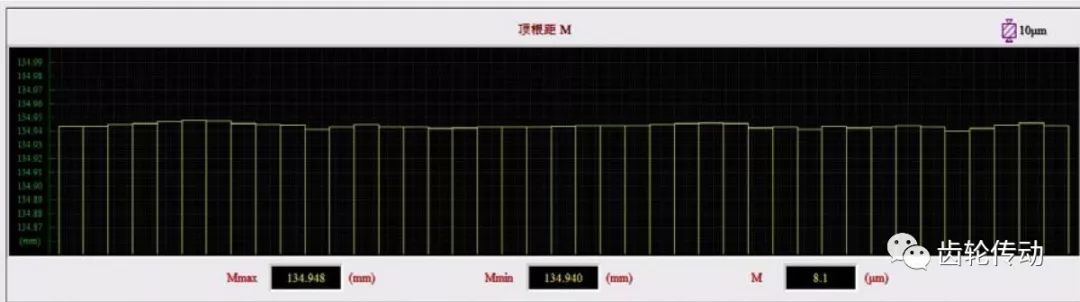

顶根距偏差和径向跳动误差由已经测量出摆线齿轮整周的数据,通过数据处理,可以得到全部顶根距误差变动曲线和径向跳动误差变动曲线所示。

本文对摆线齿轮的测量问题进行了讨论,由于摆线齿轮相应的精度标准相对落后,市场上也未见针对摆线齿轮测量的专用量仪,其误差项目的表达也未得到行业统一,很多三坐标、齿轮测量中心都说可以测量摆线齿轮,但摆线齿轮制造真正需要的测量误差项目,真正对摆线齿轮的精度提升具有实际意义和作用的误差项目定义等问题,仍是行业需要研究的新课题,本文希望抛砖引玉,真正提高我国在该领域的技术水平,欢迎讨论指导。